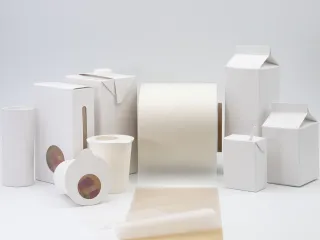

Pakkausteollisuudella on tarve löytää kestävämpiä vaihtoehtoja fossiilisille materiaaleille. Vastauksena haasteeseen VTT ja Stora Enso kehittivät mikrofibrilloidusta selluloosasta innovatiivisen barrier-kalvon elintarvikepakkauksiin.

Lyhyesti

Pakkausteollisuus pyrkii pienentämään ympäristöjalanjälkeään hakemalla vaihtoehtoja fossiilipohjaisille elintarvikepakkauksille.

Mikrofibrilloitu selluloosa (MFC) on monipuolinen, sataprosenttisesti uusiutuva puukuitupohjainen materiaali, jota voidaan käyttää esimerkiksi kestävämpänä barrier-ratkaisuna nestepakkauksissa, alumiinin ja muovin korvaajana.

VTT ja Stora Enso osoittivat, että MFC:tä voidaan hyödyntää suuremmassa mittakaavassa jatkuvassa tuotantoprosessissa.

Stora Enso on pakkaus-, biomateriaali- ja puurakentamisen uusiutuvien tuotteiden johtava toimittaja ja yksi maailman suurimmista yksityistä metsänomistajista. Yritys luo arvoa vähähiilisillä ja kierrätettävillä kuitupohjaisilla tuotteilla, joilla se vastaa asiakkaiden uusiutuvien kestävien tuotteiden kysyntään. Stora Enso työllistää noin 20 000 henkilöä ja sen liikevaihto vuonna 2023 oli 9,4 miljardia euroa.

Monitieteistä osaamista uuteen prosessiin

Tarve parantaa elintarvikepakkausten kierrätettävyyttä ja pienentää niiden hiilijalanjälkeä on merkittävä pakkausteollisuuteen vaikuttava kehityssuunta. EU:n pakkausstrategian ja SUP-direktiivin mukaan kaikkien pakkausten tulee olla EU-alueella uudelleenkäytettäviä tai kierrätettäviä taloudellisesti kannattavalla tavalla vuoteen 2030 mennessä. Samalla kertakäyttömuovien käyttöä rajoitetaan. Fossiilisten raaka-aineiden – kuten muovikalvojen tai alumiinifolion – korvaaminen pakkauksissa luonnonmukaisilla, uusiutuvilla ja biohajoavilla materiaaleilla voi vähentää merkittävästi pakkausten hiilidioksidijalanjälkeä.

Olimme erityisen vaikuttuneita VTT:n konkreettisista teknisistä ehdotuksista ja keskittymisestä teollisen tason skaalautuvuuteen sekä ratkaisuista vaativiin tuotannon pullonkauloihin.

Yhtenä maailman suurimmista nestepakkauskartongin valmistajista – jolla on myös laajasti MFC:hen liittyvää osaamista – Stora Enso tunnisti uusiutuvan MFC-barrier-kalvon potentiaalin alumiinin korvaajana elintarvikepakkauksissa. Laboratoriokokeet olivat osoittaneet, että MFC:tä voidaan käyttää vastaavanlaisen, happea läpäisemättömän ja pakkauksen sisältöä suojaavan kerroksen valmistamiseksi. Stora Enso halusi tutkia materiaalin ominaisuuksia tarkemmin ja kehittää sen tuotantoteknologiaa. Yhtiö otti VTT:hen yhteyttä ensi kerran vuonna 2015 MFC-barrier-ratkaisun ideoinnin ja valmistuskonseptin kehityksen avuksi.

”Tarvitsimme uudenlaista monitieteistä lähestymistapaa valmistusteknologiaan, ja VTT esitteli meille mielenkiintoisen vision. Olimme erityisen vaikuttuneita VTT:n konkreettisista teknisistä ehdotuksista ja keskittymisestä teollisen tason skaalautuvuuteen sekä ratkaisuista vaativiin tuotannon pullonkauloihin”, sanoo Stora Enso Packaging Materialsin tiimipäällikkö ja projektijohtaja Otto Nylén.

Laboratoriosta pilottitasolle

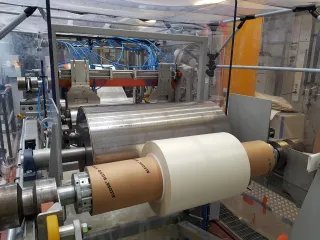

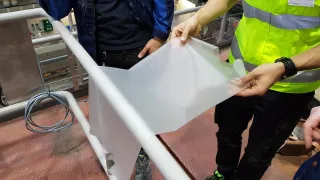

Viskoottisena pseudoplastisena materiaalina MFC:tä on haastavaa käsitellä jatkuvassa prosessissa. MFC-kalvo – joka valmistetaan MFC:stä ja lisäaineista – on ainoastaan noin 0,02–0,03 millimetrin paksuinen ja vaatii jatkuvassa tuotannossa huolellisesti kontrolloituja prosessivaiheita. Alustavassa laboratoriovaiheessa VTT pystyi määrittämään MFC:n materiaaliominaisuudet, jotka asettavat tietyt tekniset reunaehdot valmistusprosessille, sekä sen, miten materiaalia käsitellään eri vaiheissa. Näihin vaiheisiin kuuluvat muun muassa materiaalin sekoitus, pumppaus ja sen levitys kuivumaan teräshihnalle. VTT kehitti materiaalireseptejä, teknologioita ja mittalaitteita, jotka osoittivat prosessin toimivuuden.

Uuden valmistuskonseptin vieminen eteenpäin laboratoriovaiheesta vaati investointeja pilotointiin. Stora Enson ja VTT:n väliset keskustelut johtivat strategiseen kumppanuusmalliin, joka mahdollisti sen, että Stora Enso osti VTT:ltä kehitysprojektin, jossa VTT samalla investoi Jyväskylässä pilotointi-infrastruktuuriin ja rakensi uuden SAMPO-pilottilinjan. Pilottivaiheessa pystyttiin osoittamaan, miten prosessia voidaan käytännössä skaalata ja tuottaa materiaalia jatkuvassa prosessissa. Projektin tuloksena valmistui maailman ensimmäinen korkealaatuinen 700 metrin rulla barrier-kalvoa marraskuussa 2019.

VTT:n johtavan tutkijan Riku Pihkon mukaan täysin uuden tuotteen ja tuotantoteknologian kehitystyö on edelleen syventänyt VTT:n laajaa MFC- ja tuotantoprosessiosaamista. Useiden projektin aikana ratkaistujen teknisten haasteiden myötä VTT:llä on nyt entistä parempi ymmärrys mallintamisesta, mittaamisesta ja valmistuksesta, jota voidaan soveltaa myös muihin materiaaliprosesseihin.

”Tämä projekti on entisestään vahvistanut kykyämme validoida uusi materiaali-innovaatio, viedä se läpi koko kehityspolun laboratoriomittakaavasta pilotointivaiheeseen ja osoittaa sen tekninen kannattavuus asiakkaalle”, Pihko toteaa.

Valtava harppaus MFC-kalvon tuotannossa

T&K-projektin aikana VTT tarjosi Stora Ensolle:

- Monitieteistä asiantuntemusta, joka perustuu syvään raaka-aineosaamiseen.

- Uusien materiaalireseptien, tuotantoteknologioiden ja mittalaitteiden kehitystyötä.

- Ainutlaatuisten pilotointi- ja laboratoriotilojen ketterän ekosysteemin.

- Yhteensä kymmeniä kilometrejä valmistettua MFC-kalvoa.

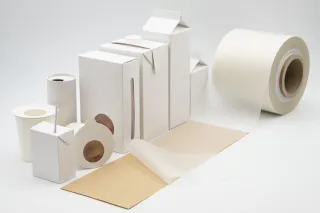

Stora Enson Nylénin mukaan T&K-projektin suurin saavutus oli toimivan tuote- ja tuotantokonseptin kehittäminen, jota voidaan mahdollisesti soveltaa muille osa-alueille ja segmenteille. Pilottivaiheen jälkeen Stora Enso kuitenkin päätti, että konsepti ei ole tässä vaiheessa kaupallisesti kannattava heidän kaavailemalleen liiketoimintasegmentille.

”Tämä ei ole mitenkään harvinaista innovaatioprojekteissa. Vaikka emme tehneet investointipäätöstä tässä vaiheessa, se ei tarkoita, etteikö konsepti olisi käyttökelpoinen muille sovelluksille ja toimijoille. Kuitupohjaiset kestävät ratkaisut ovat edelleen yksi Stora Enson tärkeimmistä T&K-painopistealueista, ja haluamme tukea ja mahdollistaa tämän MFC-konseptin jatkokehityksen mahdollisuuksien mukaan”, Nylén päättää.

VTT:n biomateriaaliratkaisujen myyntiä johtava Jaakko Kuusisaari sanoo, että kehitystyö ei ole suinkaan tullut päätökseensä, sillä tarve kaikenlaisille kestäville pakkausratkaisuille on yhä kiireellisempi ja tuleva sääntely saattaa vielä muuttaa toimintaympäristöä. Jos muovin käyttö pakkauksissa ei ole mahdollista, MFC-kalvosta tulee varteenotettava vaihtoehto.

”Olemme jo ottaneet suuren harppauksen eteenpäin osoittamalla, että MFC-kalvon tuotanto on skaalattavissa. Yhdistämällä osaamisemme ja parhaat kehitystyön käytännöt, VTT pystyy kehittämään asiakkaille täysin uudenlaisia tuotteita myös uusilla liiketoiminta-alueilla. Hankkeesta saatuja oppeja voidaan hyvin soveltaa muihin tuotekategorioihin ja segmentteihin tulevaisuudessa”, Kuusisaari sanoo.